Planungshinweise

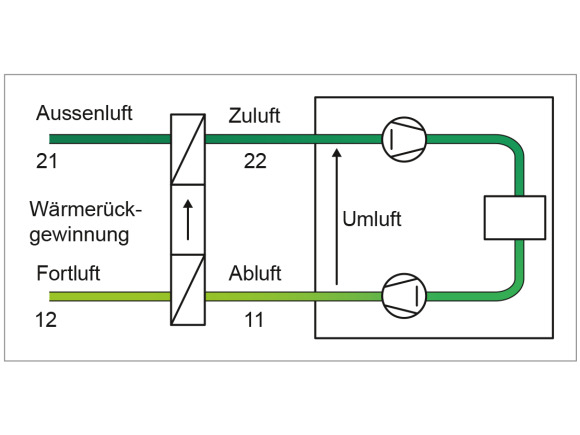

Tipp 1: Wärmerückgewinnung

Wichtig ist, dass dabei keine Schadstoffe übertragen werden; jede Kontamination der Aussenluft mindert den Effekt der Lüftungsanlage entscheidend. Umluft ist deshalb keine Form der Wärmerückgewinnung.

Mit der Wärmerückgewinnung werden nicht nur Energie und damit Kosten gespart; auch die Schadstoffemission bei der Wärmeerzeugung wird reduziert. Dieser ökologische Aspekt hat bereits in der europäischen Union (EU) zum gesetzlichen Verwendungszwang von Wärmerückgewinnern geführt.

Wichtig ist, dass einige Geräte neben der Wärme auch Luftfeuchte übertragen. So kann trockene Aussenluft durch feuchte Abluft befeuchtet oder feuchte Aussenluft durch trockene Abluft entfeuchtet werden. Bei Klimaanlagen spart das zusätzlich Energie ein.

Indirekte Aussenluftkühlung

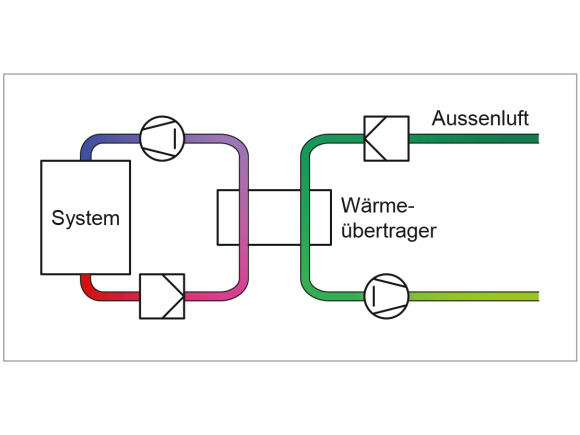

Tipp 2: Indirekte Aussenluftkühlung

Geräte zur Wärmerückgewinnung werden auch für andere Anwendungen genutzt. Ein Beispiel ist die Kühlung von Anlagen mit hohen inneren Wärmelasten wie beispielsweise Rechenzentren. Werden dabei die Server unzulässig erhitzt; müssen sie gekühlt werden. Eine

energietechnisch hervorragende Lösung ist dafür die indirekte Aussenluftkühlung mit Plattenwärmetauschern. Dabei kühlt die kalte Aussenluft den Umluftstrom ohne Verunreinigungen zu übertragen.

Falls die Aussenlufttemperatur nicht ausreichend niedrig ist, kann sie durch adiabate Verdunstung von Wasser zusätzlich abgesenkt werden. Dadurch erhöht sich die Kühlleistung; auf mechanische Kühlung kann oftmals verzichtet werden. Wichtig: Dem betrachteten System wird keine Aussenluft zugeführt; es gibt keine Fortluft.

Doppelrotorprinzip zur Klimatisierung feuchtwarmer Aussenluft

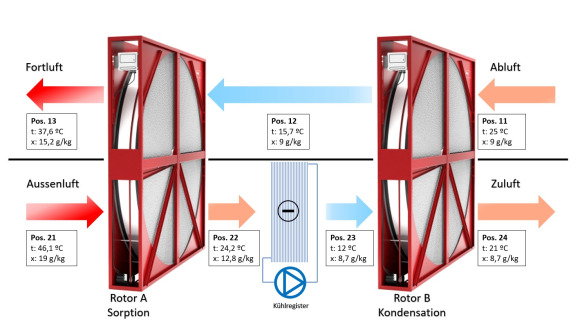

Tipp 3: Klimatisierung feuchtwarmer Aussenluft

Geräte zur Wärmerückgewinnung können auch kombiniert werden, um so beispielsweise feuchte und warme Aussenluft zu trocknen und anschliessend mit der Abluftwärme wieder auf die gewünschte Zulufttemperatur aufzuheizen.

Dazu werden zwei Rotoren (ein Sorptionsrotor und ein Kondensationsrotor) mit einem Kühlregister in Serie geschaltet. Die feuchtwarme Aussenluft 21 wird im Sorptionsrotor A durch die gekühlte Abluft 12 vorgekühlt und vorgetrocknet; man erhält den Zustand 22.

Mit dem Kühlregister wird mit mechanischer Kühlung der Zustand 23 erzielt. Dazu wird die Zuluft so weit abgekühlt, dass durch Kondensation die gewünschte Feuchte erreicht wird.

Diese Temperatur ist zum Einblasen in den Raum zu kalt; im Kondensationsrotor B erfolgt deshalb die Nacherwärmung auf den Zustand 24.

Wichtig ist, dass der Sorptionsrotor A viel Feuchte überträgt, während der Kondensationsrotor B keine Feuchte übertragen darf (er könnte auch durch einen Plattentauscher ersetzt werden). Der Einsatz empfiehlt sich bei warmer und feuchter Aussenluft, also beispielsweise im mittleren Osten.

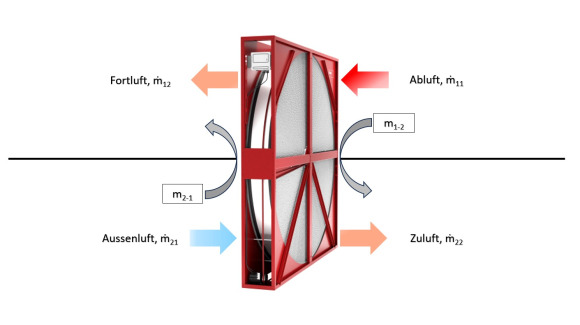

Tipp 4: Leckage

Die Übertragung von Teilmasseströmen von einem Luftstrom auf den anderen wird als (interne) Leckage bezeichnet. Sie entsteht durch Undichtigkeiten als Folge einer Druckdifferenz (Dichtungsleckage) oder ist funktionsbedingt, wie beispielsweise die Mitrotation bei einem Rotationswärmetauscher.

Durch die interne Leckage werden die Massenströme von Abluft/Fortluft und Aussenluft/Zuluft verändert; dies hat vielfache Auswirkungen:

- Die Abluft- und Aussenluftströme müssen um die Leckage korrigiert werden.

- Dadurch erhöht sich die Luftleistung der Ventilatoren.

- Durch die Leckage von der Abluft in die Zuluft kann diese dadurch in der Qualität verschlechtert werden.

- Durch die Leckage ändern sich die Auslegungskonditionen des Wärmerückgewinners und damit dessen technische Daten (Rückwärmzahl, Druckverlust).

Auf Grund dieser Auswirkungen ist die Leckage so klein wie möglich zu halten; dazu können der Planer durch ein geringes Druckgefälle (von der Aussenluft zur Fortluft) und der Hersteller von Wärmerückgewinnern mit qualitativ hochwertigen Dichtungssystemen entscheidend beitragen.

Um die Leckage definieren und vergleichen zu können, werden zwei Kennzahlen definiert:

Exhaust Air Transfer Ratio: EATR = (m22 – m2net)/ m22

m22 = Massenstrom Zuluft

m2net = m22 – (alle Massenströme von ABL/FOL in AUL/ZUL)

m2net ist der Anteil bzw. die Menge der Aussenluft in der Zuluft und hängt von den Druckdifferenzen und der Funktion (Mitrotation) ab. EATR gibt an, wie viel Abluft in der Zuluft enthalten ist; es ist also eine Aussage über die Qualität der Zuluft.

Outdoor Air Correction Factor: OACF = m21/m22

m21 = Massenstrom Aussenluft

OACF gibt an, wie viel Aussenluft in die Fortluft bzw. wie viel Fortluft in die Aussenluft strömt und wie dadurch der Aussenluftstrom korrigiert werden muss.

Mit diesen Kennzahlen können auch Grenzwerte definiert werden; es gelten (Stand 11/2024):

- EATR: max. 0.05

- OACF: 0.9-1.1

Tipp 5: Kondensation in der Abluft

Wird feuchte Luft abgekühlt, so steigt die relative Feuchte an und kondensiert schliesslich. Dies hat verschiedene Auswirkungen auf die Wärmerückgewinnung.

Rückwärmzahl

Bei tiefen Aussentemperaturen wird feuchte Abluft durch die Aussenluft so weit abgekühlt, dass die Sättigungstemperatur erreicht wird und Kondensat ausfällt. Dabei wird die Kondensationswärme frei, d.h. die Abkühlung des Abluftstroms wird geringer. Damit erhöht sich die Temperaturdifferenz zwischen Abluft und Zuluft; es wird mehr Wärme übertragen. Mit der Kondensation erhöht sich auch der Wärmeübergang. Dadurch wird ebenfalls die Wärmeübertragung verbessert; die Rückwärmzahl erhöht sich entsprechend. Wie gross diese Erhöhung ist, hängt primär von der trockenen Rückwärmzahl des Wärmetauschers und von der Kondensatmenge, sprich den Luftkonditionen von Aussenluft und Abluft, ab.

Druckverlust bei Kondensation

Mit der Kondensation entstehen Tropfen oder ein Wasserfilm auf der Abluftseite. Dadurch wird der freie Querschnitt reduziert. Als Folge davon erhöht sich der Druckverlust; dies kann durchaus bis 50% des Wertes bei trockenem Betrieb ausmachen und sollte deshalb bei der Auslegung berücksichtigt werden.

Einfriergefahr

Unter extremen Bedingungen, d.h. bei sehr niedrigen Aussentemperaturen, kann das entstehende Kondensat gefrieren und dadurch unter Umständen den Wärmerückgewinner ausser Funktion setzen. Bei der Auslegung sollten die entsprechenden Herstellerinformationen zu diesem Thema berücksichtigt werden.

Konstruktion

In den Lüftungsgeräten ist es wichtig, dass das anfallende Kondensat aus dem Luftstrom abgeschieden, gesammelt und abgeleitet wird. Es sollte deshalb geprüft werden, ob ein Tropfenabscheider in der Fortluft notwendig ist, um mitgerissene Tropfen abzuscheiden. Um die Übertragung von Kondensat auf die Zuluft zu vermeiden, sollte ein Druckgefälle zur Abluft

hin eingeplant werden.

Tipp 6: Gefrieren des Kondensats

Wird feuchte Abluft abgekühlt, so steigt die relative Feuchtigkeit an und kondensiert schliesslich. Ist die Außenluft so kalt, dass die Abluft unter den Gefrierpunkt des Kondensats abgekühlt wird, kann dieses gefrieren und den Wärmetauscher abluftseitig teilweise – oder im Extremfall sogar ganz blockieren.

Die Einfriergrenze, das ist die minimal zulässige Außenlufttemperatur, bei der das Gefrieren gerade noch nicht eintritt, hängt ab von:

- den Abluftkonditionen (Temperatur t11 und Feuchte rF11 bzw. x11),

- der (trockenen) Rückwärmzahl des Wärmerückgewinners

- dem Massenstromverhältnis (m2 : m1 = Kaltluft : Warmluft)

- der Tauscherbauart

Die Einfriergrenze lässt sich (annähernd) berechnen; die Praxis zeigt aber, dass das tatsächliche Einfrierverhalten neben den physikalischen Randbedingungen von weiteren Faktoren abhängt.

Kennlinie des Abluftventilators

Durch das Einfrieren wird der Strömungsquerschnitt der Abluft verengt und der Druckverlust steigt an. Bei Ventilatoren mit flacher Kennlinie wird dadurch der warme Massenstrom reduziert; der Wärmetauscher friert schließlich komplett zu. Bei einem Ventilator mit steiler Kennlinie wird auch bei einem kleineren Strömungsquerschnitt noch annähernd die Nenn-

Abluftmenge gefördert; der Wärmetauscher friert in der Regel nicht komplett zu. Die Lüftungsfunktion ist – etwas eingeschränkt – gewährleistet.

Einbaulage und Luftführung

Bei der theoretischen Berechnung wird nicht berücksichtigt, dass das Kondensat im Wärmetauscher durch Schwerkraft und Strömungskräfte bewegt wird. Das kann grundsätz-lich zwei Auswirkungen haben:

- Das entstehende Kondensat ist warm und energiereich. Bei genügender Menge können damit kältere Teile des Wärmetauschers eisfrei gehalten werden.

- Ist die Kondensatmenge zu klein, dann vereist der Wärmetauscher durch die Zufuhr des Kondensats schneller.

Möglichkeiten der Eisvermeidung

Muss sichergestellt sein, dass der Wärmetauscher immer voll funktionsfähig ist, so sind folgende Maßnahmen zur Vermeidung des Einfrierens möglich:

- Vorwärmen der Außenluft

- Veränderung des Massenstromverhältnisses

- Abtauschaltungen

Alle Massnahmen reduzieren die Gesamteffizienz der Wärmerückgewinnung. Betriebswirtschaftlich ist dies aber kaum von Bedeutung, da die Einfriergefahr normalerweise nur während weniger Betriebsstunden im Jahr auftritt.

Tipp 7: Feuchteübertragung

Bei einigen raumlufttechnischen Anwendungen ist neben dem Wärmeaustausch auch die Übertragung von Feuchtigkeit wichtig und vorteilhaft.

- Bei Winterkonditionen (niedrige absolute Feuchte der Aussenluft) ist es meist vorteilhaft, wenn Feuchte der Abluft auf die trockene Aussenluft übertragen wird. Auch wenn diese Feuchteübertragung mangels Spezifikation selten in der Wirtschaftlichkeitsrechnung berücksichtigt wird, trägt sie doch wesentlich zur Erhöhung des Komforts bei.

- In allen Anlagen, bei denen die Raumluftfeuchte geregelt wird (Minimum, Maximum), reduziert die Feuchteübertragung deutlich den Energieverbrauch und den Investitionsaufwand. Der

- Wärmerückgewinner wirkt analog zur Wärme auch bei der Feuchte als Gleichrichter zwischen Abluft und Aussenluft; im Winter wird die Aussenluft befeuchtet, bei Sommerkonditionen getrocknet.

- Bei Anlagen mit mechanischer Kühlung bemisst sich die notwendige Kälteleistung aus den Sommerkonditionen. Wenn also durch Feuchteübertragung, in diesem Fall durch Trocknung der Aussenluft, die notwendige Kälteleistung reduziert werden kann, so ergibt sich daraus direkt eine Reduktion der Investition, die in der Regel grösser ist als der Mehraufwand für die Feuchteübertragung der Wärmerückgewinnung.

Ergänzend zu erwähnen ist, dass es aber auch Anwendungen gibt, bei denen die Feuchteübertragung nicht sinnvoll ist, beispielsweise in Trocknungsanlagen und Schwimmbädern.

Tipp 8: Kondensatdichtheit und -beständigkeit

Beim Abkühlen der Abluft kann Kondensat entstehen. Im Zusammenhang damit gibt es folgende Überlegungen:

- Das Kondensat muss erfasst und abgeleitet werden, damit die Bausubstanz (Böden, Decken, Dächer, usw.) nicht beschädigt wird.

- Beinhaltet das Kondensat Schadstoffe, so ist eine entsprechende Entsorgung/Behandlung notwendig.

- Falls Kondensat durch kleinste Leckstellen auf die Zuluftseite gelangt, wird dadurch die Zuluft kontaminiert. (Die Auswirkung von Kondensatleckage ist in der Regel wesentlich grösser als die von Luftleckage.)

- Bezüglich der Materialbeständigkeit verhalten sich Kondensate oft wesentlich aggressiver als das gasförmige Medium. Es ist zu prüfen, ob die verwendeten Materialien (Dichtungen!) gegenüber dem Kondensat beständig sind.

Bezüglich des Kondensates gibt es folgende Planungsempfehlungen:

- Kondensatwannen auf Fortluft- und Zuluftseite anordnen.

- Druckdifferenz möglichst klein halten.

- Druckdifferenz in Richtung Fortluftstrom

- Besonders dichte/geprüfte Wärmerückgewinnungsgeräte verwenden.

- Bei Kühlung ist es möglich, dass auch auf der Aussenluftseite Kondensat entsteht.

Tipp 9: Verschmutzungsgefahr

Generell ist zu bemerken, dass alle Wärmerückgewinner bezüglich Verschmutzung nach jahrzehntelanger Betriebserfahrung bessere Ergebnisse aufweisen, als dies am Anfang zu erwarten war.

Für «normale» Anwendungen – wie z.B. Büro, Hotel, Banken, aber auch Montagehallen, Schwimmbäder, Industrielager – gibt es bezüglich Verschmutzung keinerlei Probleme. Heute werden Wärmerückgewinner sogar erfolgreich in Küchenabluftanlagen, Lackieranlagen, Schweissplatzabsaugungen und ähnliches eingesetzt, wenn entsprechende Vorkehrungen wie z.B. Doppelfilterung, automatische Reinigung, usw. vorgesehen werden.

Problematisch für Verschmutzung haben sich bisher folgende Anwendungen gezeigt:

- Fasern, beispielsweise aus Textilfabrikation

- zähflüssige Kondensate aus Lösungsmitteln und Fetten

- Verbindungen von Kondensaten und Staub

- nicht ausreichend getrocknete Farbpartikel

Aber auch für solche Anwendungen gibt es Lösungsansätze; zu prüfen ist in diesen Fällen die Wirtschaftlichkeit.

Gereinigt können Wärmerückgewinner je nach Verschmutzung durch Besen und Staubsauger, mit warmem Wasser, Luftdruck, Wasser- und Dampfstrahler oder auch mit Lösungsmittel werden. Wichtig ist, dass durch die Reinigung, der Wärmeaustauscher nicht beschädigt wird. Das gilt sowohl hinsichtlich der Materialbeständigkeit als auch für die Festigkeit. Besondere Vorsicht ist bei der Verwendung von Luftdruck-, Wasser- und Dampfstrahlgeräten notwendig.

Wärmerückgewinner, die regelmässig gereinigt werden müssen, sind so zu installieren, dass sie

- im eingebauten Zustand gut zugängig sind und der Schmutz leicht entfernt werden kann (Ablauf vorsehen) und/oder

- die Tauscher sich leicht ausbauen lassen, um dann gereinigt zu werden.

Tipp 10: Temperaturbeständigkeit

Tipp 11: Leistungsregelung

Die Leistungsregelung der Wärmerückgewinnung ist notwendig, wenn durch interne Wärmelasten die Zulufttemperatur über die gewünschte Raumtemperatur erwärmt wird. Anders ausgedrückt, die Leistungsregelung kann nur entfallen, wenn

- keine/kaum Wärmelasten vorhanden sind,

- gekühlt wird.

Die Leistungsregelung kann immer durch Bypass, bei einigen Systemen aber auch durch gerätespezifische Massnahmen - wie z.B. Drehzahlregelung beim Rotationswärmetauscher - erfolgen. In der Praxis wird in vielen Fällen der Bypass verwendet. Gründe dafür sind:

- Mit Bypass für Fortluft und Aussenluft kann die Anlage auch ohne Wärmerückgewinner betrieben werden (Betriebssicherheit).

- Im Bypassbetrieb wird der Wärmerückgewinner nicht verschmutzt.

- Über den Bypass lässt sich auch die Einfriergefahr vermeiden.

Tipp 12: Betriebssicherheit

Tipp 13: Korrosionsbeständigkeit

Materialien für besondere Korrosionsbeanspruchung sind beschichtetes Aluminium, Edelstahl, Kunststoff und Glas. Bei extremen Beanspruchungen ergeben sich die Hauptprobleme durch Kleb- und Dichtstoffe.